その搬送、

まだ人がやりますか?

「あの荷物、誰が運ぶ?」

「いま、どこにある?」

「待たせてない?」

毎日の現場で感じる、

ちょっとしたモヤモヤや確認作業。

それを、自動搬送とデータ連携の仕組みでスッキリ解決するのがAGV ソリューションです。

指示は自動で出せて、状況はリアルタイムに見える。

作業者の負担を減らしながら、ミスや遅れのないスムーズな流れを実現します。

実は多くの企業が

こんな課題を抱えています

人手が足りなくて、

搬送作業が遅れてしまう

指示や段取りが属人化していて、

搬送がスムーズに進まない

積み忘れ・置き間違いなどの

トラブルが発生しやすい

導入後のフォローもお任せください。

運用に合わせた調整や改善まで、

柔軟に対応します。

現場を知る私たちだから、

作れるシステムがあります。

お客様ごとに異なるラインや運用に合わせて、AGV の動きも最適にカスタマイズ。

PLC やMES との連携はもちろん、電子かんばんや異常通知機能まで対応可能です。

導入後の調整・運用サポートまで、現場目線で“使える” AGV の導入をサポートします。

F&L ソリューションの

AGVソリューションが

選ばれる理由

REASON 1

現場ごとの運用に“ぴったり”

合わせるカスタマイズ力

ライン構成や作業フローを大きく変えることなく、搬送の指示方法や連携項目を調整。既存の環境に合わせた“現場仕様” の構築で、スムーズな立ち上げを支援します。

複数台数制御、積載ズレの検知、電子かんばん表示など、現場固有のニーズにも対応可能。

「こんなことまでできるの?」という細かい部分まで、設計段階から丁寧にすり合わせます。

REASON 2

現場設備とスムーズにつながる

PLC連携

PLC をはじめ、各種設備やセンサーとのスムーズなデータ連携が可能です。

WebAPI やソケット通信にも対応し、上位システムとの情報共有や動作指示をリアルタイムに連携。

シャッターや搬送設備などの制御も一元化でき、現場の機器構成に柔軟に対応します。

REASON 3

RCSとの連携でよりスムーズな

自動搬送を実現

WCSは、AGV を制御するRCS(走行制御システム)とリアルタイムに連携。RCSが持つ搬送ルートや動作情報をリアルタイムで受け取り、生産量や搬送スピードの最適化に貢献します。

また、RCS のバージョンアップにも柔軟に対応できる設計としており、既存環境の変更や将来的な拡張にもスムーズに対応します。

REASON 4

自動でも手動でも動かせる

柔軟な運用性

AGVは自動搬送だけでなく、マップ上で搬送ルートや目的地を指定して手動操作することも可能です。

現場の状況に合わせて「ここからここへ」といった個別搬送を即時に実行でき、

自動モードとの切り替えもスムーズに行えます。

運用現場の自由度を高める仕組みです。

活用シーン

AGV×WCSが、現場に合わせた

最適な動線を実現します。

倉庫間搬送

生産棟と倉庫棟の間を屋外用AGVで自動搬送。

中距離搬送を無人化し、

出荷効率を大幅アップ。

エリア間搬送

工程間や作業エリア間の連携を自動化。

小ロット搬送のムダを削減し、

現場の流れを最適化。

導入事例

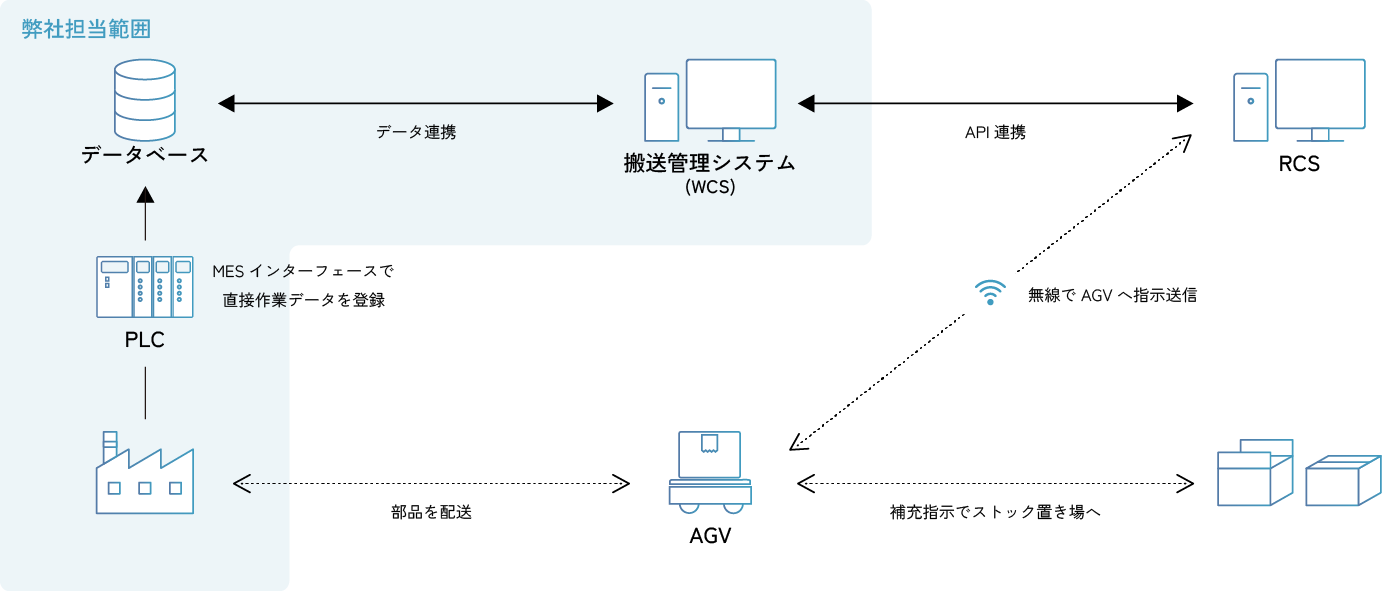

EXAMPLE 1

AGV×WCSによる

エリア間搬送の完全自動化

株式会社A 社|自動車部品製造業

背景・課題

株式会社A社では、自動車部品を製造する生産拠点において、敷地内の複数エリアをまたぐ中距離搬送作業をすべて手作業で行っていました。 作業者の移動距離が長く、搬送効率や安全面への負担が課題となっていました。

導入の目的

- 作業者への過度な負担による業務の非効率化

- ピーク時の出荷対応力の強化

- 安全性とトレーサビリティの向上

ソリューション

F&Lソリューションでは、AGV(無人搬送車)とWCS(倉庫制御システム)を組み合わせたエリア間搬送の自動化ソリューションを提案しました。 現場レイアウトを分析し、搬送ルートの最適化とWCS による一元管理を実現。 QRコードによる位置管理とリアルタイム監視により、人手を介さずに複数エリアを安全・正確に連携できるシステムを構築しました。

導入効果

- 搬送作業の完全自動化を実現

- 搬送担当者を他工程へ再配置し、労力を有効活用

- 誤搬送ゼロ・リアルタイム在庫把握で品質と信頼性が向上

- 生産変動への即応性が向上し、柔軟な生産体制を実現

- ズレ検知システムを導入したことにより、安全面や品質向上が強化

《システム構成図》

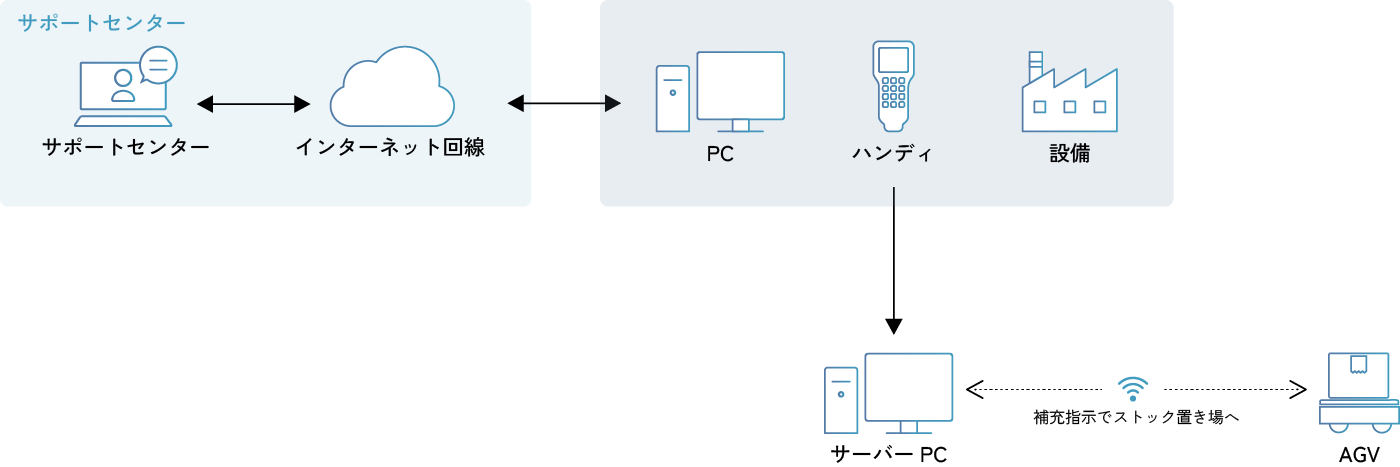

EXAMPLE 2

WCSによる搬送指示の

自動化と運用柔軟化

株式会社B 社 | 家電製造業

背景・課題

株式会社B 社では、製造現場内での保管エリアと荷姿変換エリア間の搬送作業を人手で行っており、搬送指示や返却管理に時間と手間がかかっていました。 また、台車やパレットの管理が属人的になり、「どのエリアに、どのパレットがあるのか」をリアルタイムで把握しづらい状況でした。

導入の目的

- 搬送作業をWCS(倉庫制御システム)で一元管理し、指示業務を自動化したい

- パレット・台車情報をリアルタイムで可視化し、現場負荷を軽減したい

- 通信トラブル時のリカバリーを容易にしたい

ソリューション

B社では、AGVとWCSを連携させた搬送管理システムを導入。

画面上で搬送先を選ぶだけで呼出・返却を実行できるほか、マップを見ながら手動操作も可能です。

WCSは、AGVを動かすRCS(走行制御システム)とも密接に連携し、稼働状況や搬送ルート情報をリアルタイムで共有。

これにより、生産ライン全体の流れを最適化し、生産量と搬送スピードの向上につながりました。

また、RCSのバージョンアップにも段階的に対応できる設計とし、長期的な安定稼働を支える柔軟な構成を実現しています。

PLCとの連携によって設備制御も統合し、現場の使いやすさと運用効率を両立しました。

導入効果

- 保管エリア⇔荷姿変換エリア間の搬送を完全自動化

- 呼出・返却作業をワンクリック化し、作業効率が大幅向上

- 誤手動操作機能により、トラブル時も柔軟な運用が可能

- パレット/台車管理をデータベース化し、リアルタイムで可視化

- エラー履歴・指示履歴の活用により、現場の改善サイクルを加速

《システム構成図》

お気軽に

お問い合わせください

当社のAGVソリューションは、

専門知識がなくても導入可能!

さらに、お客様の業務に合わせた最適なプランを提案し、導入から運用までしっかりサポートいたします。

システムの詳細や導入について等、

まずはお気軽にご相談ください。